07

2023

-

09

石灰石骨料在立式混合机和/或输送式混合中的试验和离散元模型研究 (2)

关键词:

来源:公司内部

3. 结果与讨论

3.1. 实验#1

图 1 显示了 DEM 研究的四个粒子的粒子路径。这些粒子是随机挑选的,每个都取自圆形截面的四个象限之一。此外,在立式静态混合机中,使用 Poincare 图呈现颗粒路径。在图 4 中,显示了粒子在立式静态混合机中六个不同Poincare 段的高度位置:0·H、0.5·H、1·H、1.5·H、2·H和3·H。颜色参数是一个逻辑表达式,用于标记位置 x < 0(黄色)和 x > 0(蓝色)处的粒子的初始颜色。当粒子跟随粒子流流动时,混合开始。在混合机的末端,颗粒还没有完全混合--只有黄色和蓝色颗粒的关键区域需要更好地混合。

图 4. (a) 三元件立式静态混合机方案 (b) 三元件立式静态混合中不同Poincare截面的粒子轨迹(H——混合元件高度)

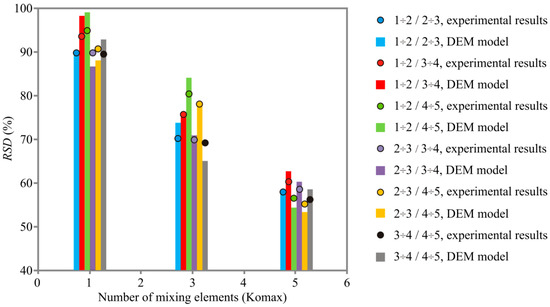

在所有三组试验和数值研究中,相对标准偏差值均下降。混合质量随着立式静态混合机中混合元件数量的增加而提高。实验结果与 DEM 模型结果(以 RSD 值表示)之间的对比如图 5(实验 #1)所示。

图 5. 实验 #1 的 RSD 估计

图 5. 实验 #1 的 RSD 估计

DEM 方法用于研究粒子在整个混合过程中的运动,涉及三个笛卡尔维度中的粒子力学(跟踪、定位和运动)。特定颗粒的位置在混合过程中会发生根本变化,力学参数(位置、速度和加速度)也会随之发生变化,有利于提高混合质量。

通过立式静态混合机的一个部件后,石灰石骨料混合物颗粒的均匀性结果显示 RSD 值分别为 90.68、94.50、95.78、91.23、91.65 和 90.28%,二元混合物的 RSD 值分别为 90.68、94.50、95.78、91.23、91.65 和 90.28%。二元混合物的 RSD 值分别为:(1 ÷ 2 mm)-(2 ÷ 3 mm)、(1 ÷ 2 mm)-(3 ÷ 4 mm)、(1 ÷ 2 mm)-(4 ÷ 5 mm)、(2 ÷ 3 mm)-(3 ÷ 4 mm)、(2 ÷ 3 mm)-(4 ÷ mm)和(3 ÷ 4 mm)-(4 ÷ 5 mm),均为 28%,远远超出了10%的推荐值。

石灰石骨料混合物通过装有 1、3 或 5 个元件的立式静态混合机时的均匀性表明,RSD 值呈下降趋势,说明混合效果较好,但没有达到 RSD < 10%。此外,图 5 显示了 RSD 值与通过立式静态混合机次数的关系。通过增加混合元件数量可以降低 RSD,但不能降到 10% 以下。此外,增加混合部件数量,购买立式静态混合机的成本增加。图 5 还表明数值结果与试验结果一致,交叉引用了获得的 RSD 值(r2 为 0.968)。

3.2. 实验#2

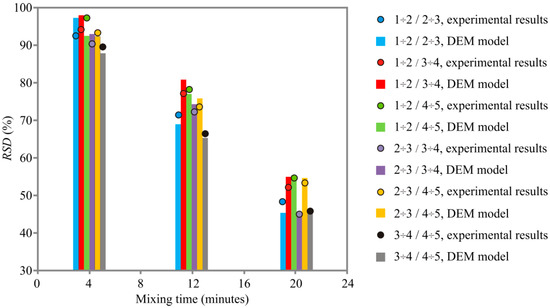

实验#2 中调查了减少输送式混合机相对统计偏差的可能性。整个输送式混合机的混合持续时间设置为:4、12 或 20 分钟,均匀性测试的结果由 RSD 标准评估得出,如图 6 所示。

图 6. 实验 #2 中的 RSD 结果

图 6. 实验 #2 中的 RSD 结果

在输送式混合机中混合后,石灰石骨料混合物(未预先使用立式静态混合机进行预混合)的均匀性结果估计表明,20 分钟后,实验的 RSD 介于 45.10 至 54.76% 之间,而 DEM 模拟用式静态混合机在介于 45.25 至 55.60% 之间,尚未达到最好的混合水平。在图6中,表明试验研究的结果与使用DEM计算的结果的相似性,而实验结果与DEM结果之间的r2值为0.983。

3.3. 整个输送混合器的颗粒流场

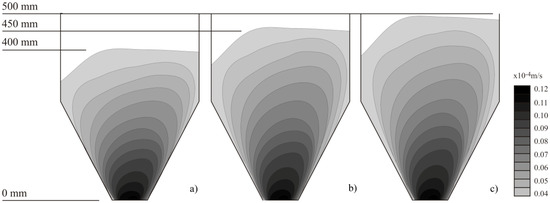

在实验 #2 中,使用 DEM 计算研究了进料高度对输送式混合器流场的影响。颗粒进料的高度设置为400、450和500mm。在混合过程中,材料使用中央螺旋输送机从锥形部分的底部取出,并连续转移到混合机的顶部,在重力作用下落下(图3b)。图 7 解释了不同高度进料的速度场分配。图 7 监测了三种进料高度(400、450 和 500 mm)下的下行流和顺时针方向的速度大小偏差。位于较高位置的颗粒的速度大小和速度矢量都有所降低。随着进料高度的增加,可以观察到整个料斗中颗粒的向下速度大幅增长。

图 7 输送式混合机料斗内不同高度的颗粒流分布,进料高度为:(a) 400 mm;(b) 450 mm和 (c) 500 mm。

3.4. 实验#3

在实验#3中,石灰石骨料混合物使用配备有五个元件的立式静态混合机(在实验#1中)预先混合,然后在输送式混合器中混合。为了改善结果,我们尝试将搅拌时间缩短至实验 2 的 3/4。在实验 #3 中,混合时间设定为 3、9 或 15 分钟。

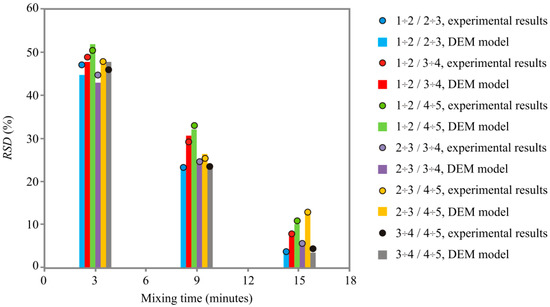

图 8 显示了该实验结果,显示混合时间减少,混合效果也有所改善(实验调查的 RSD 值在 15 分钟后达到 3.34 到 13.79 之间的水平,而 DEM 研究的 RSD 值在 15 分钟后达到 3.50-13.95% 的水平)。因此,实验 #3 中的所有三个混合周期都缩短为实验 #2 中获得的周期的 3/4,RSD 值也有所降低。然而,所有混合物在 15 分钟后都没有达到所需的高均匀度,对于 1 ÷ 3 毫米的石灰石骨料混合物,搅拌时间应延长至 20 分钟,对于 1 ÷ 4 毫米或 2 ÷ 4 毫米的石灰石骨料混合物,搅拌时间甚至应延长至 25-30 分钟。因此,如果在主混合器之前应用立式静态混合机,则生产线中的最终混合机的工作量减少。

图 8. 实验 #3 中得出的 RSD 结果

图 8. 实验 #3 中得出的 RSD 结果

图 8 显示了实验混合持续时间的 RSD 值和 DEM 模拟结果。很明显,随着混合时间的增加,RSD 值减小。实验研究和 DEM 研究结果在混合质量计算方面很相似,前几组实验的情况也是如此(r2 为 0.995)。

4. 结论

本文通过实验研究和离散元素法(DEM),对用于自密实混凝土混合物的石灰石细骨料在立式静态混合机、输送式混合机以及这些混合机的耦合作用下的混合过程进行了研究。本项研究目的为研究建造一种经济实惠、易于制造、操作简单,可以安装在混合生产线上的设备,提高混合的最终质量并缩短混合时间。我们采用 DEM 方法,通过实验和数值研究对这一任务进行了调查。

共进行了三次实验。在实验1中,使用具有一个、三个或五个元件的立式静态混合机进行混合。根据 RSD 标准,五个元件的混合效果最好。尽管如此,其RSD 值大于 10%,说明混合行为并不合适。在实验 2 中,研究了传送式搅拌机中的混合过程,并根据搅拌持续时间对过程结果进行了估算。试验研究和 DEM 模拟的 RSD 值分别在 45.10% 和 54.76% 之间,DEM 模型的 RSD 值在 45.25% 和 55.60% 之间。

在最后的实验中,石灰石骨料混合物预先在配有五个元件的立式静态混合机中混合,主要的混合过程在输送式混合机中进行,实验#3的混合时间缩短至之前试验的3/4。实验 #3 的结果表明,对于具有相似粒径的混合物,仅混合 15 分钟后就达到了 RSD 高点。然而,粒径差异较大的混合物(例如 1 ÷ 4、2 ÷ 4 或 1 ÷ 3 mm 混合物)在 15 分钟后仍未充分混合(RSD 不低于 10%),即使在立式静态混合机中进行了预混合也是如此。不过,可以通过延长混合过程的时间,进一步降低RSD 值。

© 2021 by the authors. Licensee MDPI, Basel, Switzerland. This article is an open access article distributed under the terms and conditions of the Creative Commons Attribution (CC BY) license (https://creativecommons.org/licenses/by/4.0/).

Pezo, L. L., Pezo, M., Terzić, A., Jovanović, A. P., Lončar, B., Govedarica, D., & Kojić, P. (2021). Experimental and Discrete Element Model Investigation of Limestone Aggregate Blending Process in Vertical Static and/or Conveyor Mixer for Application in the Concrete Mixture. Processes, 9(11), 1991. https://doi.org/10.3390/pr9111991

相关新闻

2025-10-29

2024-11-29

2024-10-08

2024-06-13

2024-05-09

2024-04-19