06

2023

-

07

直接还原铁在电弧炉热点中的情况 (2)

关键词:

来源:公司内部

3. 结果

图 3 显示了所有试验中电压与电流的关系。 不同的点云代表不同控制范围的稳定区域。 图中点越集中,电弧越稳定。 由于只能观察到微小的波动,因此在所有情况下电弧运行都是相对稳定的。尽管如此,带有 DRI 细粉的紫色试验 3 显示了最广泛的范围,而绿色试验 4 的点分布则相对较紧密。 这证实了熔体顶部渣层的电弧稳定作用。

图 3. 电压 (U) 与电流 (I) 关系图

图 3. 电压 (U) 与电流 (I) 关系图

对所有相关的炉子部件、坩埚和样品材料都进行了称重,以达到质量平衡。 所有平衡均为负,试验 2(C-DRI)通过气相的质量损失最大。 在此试验期间,27.0 克粉尘从炉腔中蒸发出来,而没有在废弃过滤器中分离。此外,在这种情况下,还原反应影响了质量平衡。这在试验4中是最不明显的,有炉渣覆盖,仅有2.8克的损失。 试验 1 和 3 位于损失处于中间,分别为 11.3 克和 14.9 克。

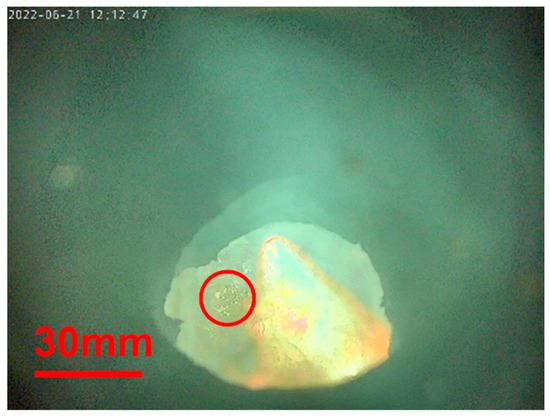

图 4 显示了无碳无渣试验 1 和 3 期间的现场照片。电弧在表面移动并熔化海绵铁。 可以与图 4a 中的颗粒进行对比,能够更好地展示进展情况。 左侧是液池,而右侧仍然可以观察到颗粒结构。 相比之下,图 4b 中的 DRI 细粒没有显示任何轮廓,难以进行详细观察。

图 4. 现场照片: (a) 试验1; (b) 试验 3

图 4. 现场照片: (a) 试验1; (b) 试验 3

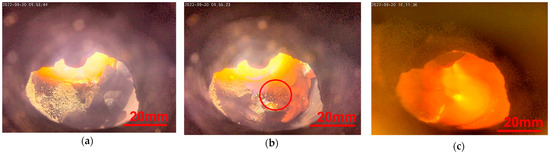

图 5 中渗碳样品的特征是气泡的形成; 见红圈。 这些气泡表明海绵铁样品中残留的氧化铁和碳的减少。

图 5. 试验 2 期间的现场照片

图 5. 试验 2 期间的现场照片

图6可以观察到成渣氧化物的溶解情况。(a)中的照片是在添加粉末后立即拍摄的。在 (b)中,粉末溶解在表面炉渣中; 见红圈。 在(c)中添加氧化物粉末后,整个表面似乎都在发光。 这与其他样品不同,在其他样品中,通过钢坩埚的强冷却导致了局部热点。 这种现象体现了渣层具有隔热作用。

图 6. 试验 4 期间的现场照片: (a) 顶部有氧化物粉末; (b)氧化物粉末的溶解; (c)在所有成渣剂都装料之后。

图 6. 试验 4 期间的现场照片: (a) 顶部有氧化物粉末; (b)氧化物粉末的溶解; (c)在所有成渣剂都装料之后。

图 7 显示了试验 2 中使用渗碳 DRI 进行的废气分析。 高 CO 和 CO2 含量表明残留的氧化铁减少,证实了上述观察结果。 0.75% 的碳含量与 DRI 相比显着降低,与该结果相关。 另一个需要注意的方面是炉耐火材料中的水分导致氢含量增加。 温度越高,释放出的水分越多,在非均相变换反应后会反应生成H2和CO。

图 7. 试验 2 的废气分析: (a) 概述; (b) 详细的 y 尺度

图 7. 试验 2 的废气分析: (a) 概述; (b) 详细的 y 尺度

图 8 提供了具有 DRI 细粉的试验3的废弃分析。 H2 显示出与上述类似的行为; 由于样品不含碳,因此电极烧毁会产生 CO 和 CO2。 不幸的是,由于软件问题,试验1 的分析丢失了。 尽管如此,图 8 代表了试验 1、3 和 4 中无碳样品的废气成分。样品 3 的碳含量极少,为 0.09%,这可能是由于与钢坩埚或石墨电极的相互作用。

图 8. 试验 3 的废气分析: (a) 概述; (b) 详细的 y 尺度

图 8. 试验 3 的废气分析: (a) 概述; (b) 详细的 y 尺度

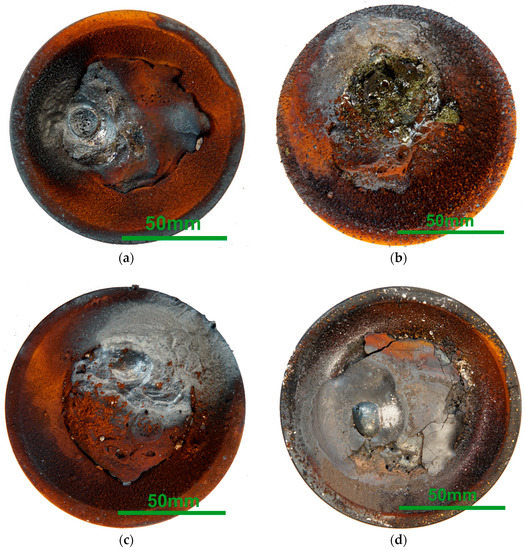

图 9 显示了试验后的样品坩埚,红尘浮于表面。 最合理的解释是,汽化的铁与炉中耐火材料的水分形成了氧化铁或氢氧化物。 这与 (d) 中的炉渣覆盖样品一致。 一方面,它整体呈现灰色; 另一方面,该样品蒸发最少。 虽然(a)和(b)中的样品表面粗糙,而(d)中的渣层相对光滑,但很脆,有许多裂纹。 该层的深灰色表明含有大量的氧化铁。 试验 1 和 3 表明电弧周围的温度梯度形成了同心结构。

图 9. 试验后样品坩埚的宏观照片: (a) 试验1; (b) 试验2; (c) 试验 3; (d) 试验 4

图 9. 试验后样品坩埚的宏观照片: (a) 试验1; (b) 试验2; (c) 试验 3; (d) 试验 4

观察 (b) 中试验 2 中的渗碳 DRI 样品,有两个方面需要注意。 首先,右下侧的干果表面有很多水珠。 其次,样品表面无金属感,而是有些发黄,呈玻璃状。 出现这种情况可能是因为还原反应产生的二氧化碳气泡溅出了金属液滴,这些液滴到达坩埚表面。 此外,水泡将脉石拖到样品的表面上。 飞溅也是出现明显的质量损失的原因,因为一些飞溅可能会在不被注意的情况下落在炉子耐火材料中。

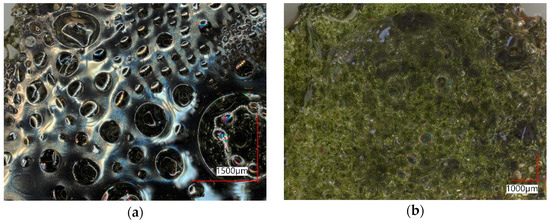

图 10 显示了试验 2 中的顶层颗粒上下两侧的数字显微镜图像。 (a) 看起来是有有很多气泡的金属 (b) 看起来是玻璃

图 10. 试验 2 的顶层: (a) 下侧; (b) 上侧

图 10. 试验 2 的顶层: (a) 下侧; (b) 上侧

表 3 提供了通过 SEM-EDX 测定的上述颗粒两侧的大致成分。 虽然下部的氧化铁含量稍高,但成分并无明显差异。 闪亮的灰色表明它已部分金属化。 然而,SEM-EDX 无法区分 Femet、Fe2+ 和 Fe3+。

表 3. 图 10 中试验 2 顶层的化学成分,通过 SEM-EDX 测定元素并作为氧化物重新计算

| 重量-% | FeO | MnO | SiO2 | Al2O3 | CaO | MgO | TiO2 |

| 下侧 | 16.9 | 9.33 | 36.3 | 7.4 | 19 | 9.57 | 1.55 |

| 上侧 | 14.3 | 9.19 | 38.3 | 7.77 | 19.7 | 9.16 | 1.58 |

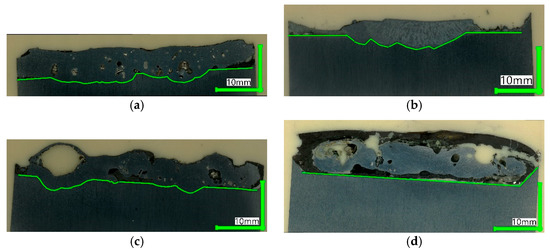

图 11 显示了横截面的数字显微镜图像。 以下几个方面需要注意:

图 11. 横截面的数字显微镜图像: (a) 试验1; (b) 试验2; (c) 试验 3; (d) 试验 4

图 11. 横截面的数字显微镜图像: (a) 试验1; (b) 试验2; (c) 试验 3; (d) 试验 4

• 试验1、3 和 4 中的无碳样品有许多孔隙,特别是 (c) 中的细 DRI 样品,有一个大气泡。 此外,它们还有黑点,这表明其中有脉石夹杂物。

• (b) 中的含碳样品在这种情况下看起来完全不同。 它结构致密,无气孔和夹杂物。 这种情况是因为在宏观观察下,煤矸石在样品顶部聚集有关。

• (a)、(b) 和 (c) 中的样品与坩埚融为一体, (d) 的情况则相反。 炉渣框住钢材; 直线边界也表明坩埚没有液化。 这张照片更加引人注目,因为坩埚中心似乎富含炉渣; 比较图2中的切割方案。

4. 讨论

在 EAF 操作的 HPSR 反应器中,对不同类型的 DRI 进行了小规模熔化试验。 稳定的电弧证实了所有 DRI 样品的都有良好熔融性。 如果在渣层中运行,电气波动会很小,如图 3 的稳定区域中突出显示的那样。

所有质量平衡均为负值,表明有大量的蒸发以及粉尘在炉膛中损失,而没有在废气过滤器中分离。 这对于试验 2 中的含碳样品来说最为明显。钢坩埚上较大的液滴(如图 9b 所示)表明了第二个影响, 还原后残留的 FeO 产生的 CO 气泡从熔体中飞溅出来,进入炉膛,携带液滴。 因此,质量平衡中不考虑这种质量损失。 废气中的高 CO 含量和最终0.75%的低碳含量表明 DRI 中残留的氧化铁明显减少。

试验 2 的另一个方面也很突出,它的横截面无气泡和脉石夹杂物,煤矸石堆积在表面。 这表明 CO 气泡对气体和夹杂物有净化作用; 剩余的碳可以通过降低熔体粘度来增强这种效果。

试验 4 证明了炉渣对熔化过程有着关键性影响。 除了隔热作用外,炉渣还可以避免蒸发和粉尘损失,并稳定电弧。 此外,该试验证明了熔池的搅拌可能来自电磁力。 虽然所有其他测试中的熔体都与坩埚融合,但在试验 4 中并非如此。

将这些观察结果与之前的研究结果相结合,我们可以解释 DRI 进料点的关键重要性。 对于DRI 快速熔化,球团和钢液之间的接触至关重要。 在弧中心,熔池搅拌强烈。 因此,除了高温之外,这种混合效应还增加了 DRI 接触粗钢的机会,从而提高了其熔化速度。 较高的碳含量在熔炼阶段可以进一步提高碳含量,在出钢前的精炼过程中,可以降低碳含量。

5. 结论

这项研究证明了 DRI 进给点进入电弧热点的重要性。 高温以及电磁搅拌机制导致 DRI 与钢水接触的机会增加,加强了对流热和材料扩散。 带有成渣氧化物的试验4通过渣层覆盖钢样证明了这种效果。 熔渣层还可以稍微稳定电弧,隔热熔池并防止严重蒸发。

在装料和熔化阶段,增加碳含量似乎更加有利。 正如之前的研究表明,有了碳,熔化速度会更快。 除此之外,含碳 DRI 的试验2表明,CO气泡具有净化效果,有利于提高最终的粗钢质量。 这种效果体现在两个方面, 一方面,试验2的结构看起来没有气泡,另一方面,脉石氧化物沉积在表面上而不是呈颗粒分散状态。 最后需要注意的是,超过一半的碳与残余氧化物发生反应,这表明碳在 DRI 中具有高反应活性。

简而言之,基于这些实验的最佳条件如下:将高度渗碳的 DRI 直接送入电弧热点。 在那里,电弧的强力搅拌促进了海绵铁的熔化。 由于无碳 DRI 的样品有气泡和夹杂物,除了装料点之外,电弧炉中的热跟操作也需要重点考虑。

Cover Photo © Chris J Dixon (cc-by-sa/2.0)

Pfeiffer, A., Ernst, D., Zheng, H., Wimmer, G., & Schenk, J. The Behavior of Direct Reduced Iron in the Electric Arc Furnace Hotspot. Metals, 13(5), 978. https://doi.org/10.3390/met13050978

© 2023 by the authors. Licensee MDPI, Basel, Switzerland. This article is an open access article distributed under the terms and conditions of the Creative Commons Attribution (CC BY) license (https://creativecommons.org/licenses/by/4.0/).

相关新闻

2025-10-29

2024-11-29

2024-10-08

2024-06-13

2024-05-09

2024-04-19